Texнология Iwata LPH

В настоящее время на рынке окрасочных распылителей присутствует большое количество моделей, работающих по системе HVLP (большой объем воздуха, низкое давление). Малярам нравится низкое туманообразование и высокий коэффициент переноса материала, которые дает эта технология.

Но и минусов у этой технологии не меньше:

- Очень большой объем воздуха (более 400 л/мин) требуемого на распыление. Это требует применения более мощных и дорогостоящих компрессоров.

- Низкая скорость работы. Это обусловлено низким давлением воздуха на входе в распылитель и в воздушной головке.

- Не всегда высокое качество покрытия. Это связано с тем что не все материалы могут нормально распыляться при низком давлении и как следствии низкой скорости воздуха в воздушной головке распылителя.

Для того чтобы снизить давление в воздушной головке и как следствие туманообразование производители при изготовление распылителей, работающих по HVLP технологии прибегают к простой технологической операции - увеличивают диаметр отверстий в воздушной голове. В результате этого значительно возрастает потребление воздуха и падает давление в воздушной голове краскопульта.

Японские инженеры из фирмы Anest Iwata решили подойти к недостаткам системы HVLP с другой стороны и в 1991 выпустили на рынок и запатентовали распылители, работающие по технологии LPH или LVLP (низкий объем воздуха, низкое давление). Что же нового несла в себе эта технология?

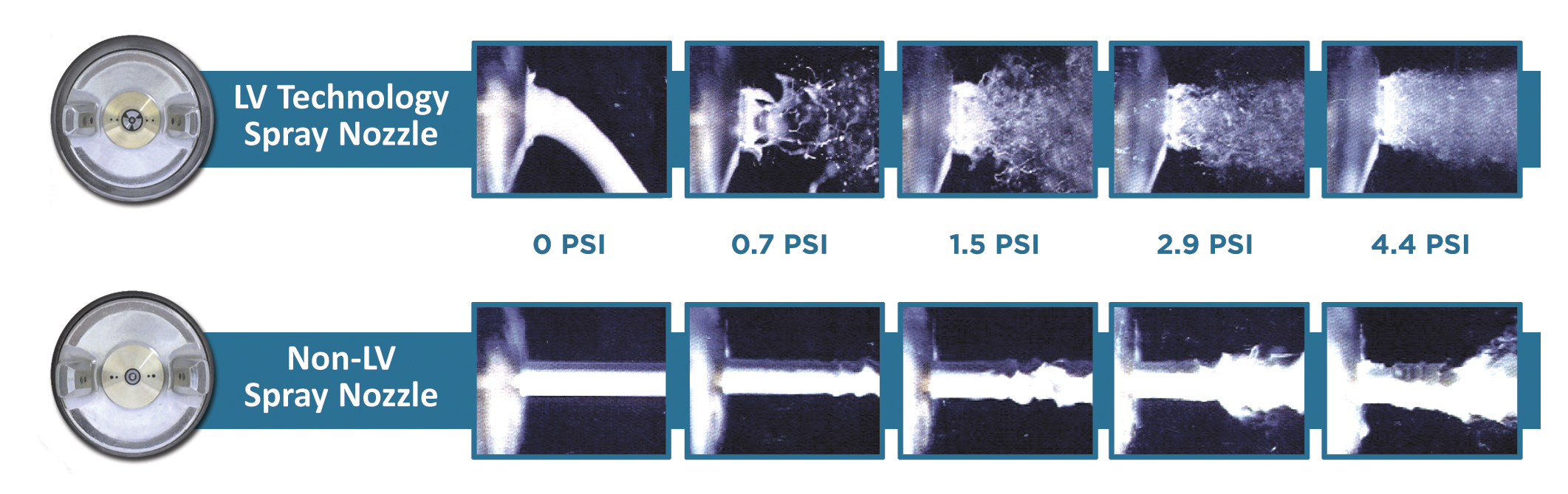

Приняв во внимание, озвученные выше недостатки, японские специалисты решили по другому реализовать технологию работы на низком давление. Они оставили практически без изменения отверстия в воздушной головке (лишь на некоторых моделях немного увеличив их в диаметре). Основные изменения были сделаны в конструкции материального сопла. На нем были сделаны 4 специальных разреза. Благодаря этому, воздушный поток начинает разбивать краску гораздо раньше (уже с минимального давления воздуха 0,05 бар), чем в распылителе с обычным соплом. В результате удалось достичь отличной атомизации краски и как следствие превосходного качества финишного покрытия, недоступного распылителем с обычной HVLP технологией.

Приняв во внимание, озвученные выше недостатки, японские специалисты решили по другому реализовать технологию работы на низком давление. Они оставили практически без изменения отверстия в воздушной головке (лишь на некоторых моделях немного увеличив их в диаметре). Основные изменения были сделаны в конструкции материального сопла. На нем были сделаны 4 специальных разреза. Благодаря этому, воздушный поток начинает разбивать краску гораздо раньше (уже с минимального давления воздуха 0,05 бар), чем в распылителе с обычным соплом. В результате удалось достичь отличной атомизации краски и как следствие превосходного качества финишного покрытия, недоступного распылителем с обычной HVLP технологией.

Еще одним преимуществом данного решения является снижение расхода воздуха, требуемого для окраски. Так как отверстия в воздушной голове почти не растачивались, то расход воздуха удалось удержать на уровне распылителей, работающих при стандартном давлении 2-2,5 бар (не более 300 л/мин). Это позволяет сэкономить при покупке компрессора.

У японской системы есть лишь пара недостатков:

1) не удалось исправить с внедрением этой технологии в краскопульт – невысокую скорость работы. Так как давление на входе в распылитель минимально (1,1 – 1,5 бара), соответственно и скорость воздуха в воздушной голове осталась невысокой.

2) сопло в распылителях LPH сложнее в изготовление, чем воздушная голова в краскопульте с HVLP технологией (в котором просто сверлят отверстия большего диаметра). Это приводит к удорожанию распылителя. Но разница в цене в любом случае гораздо меньше чем разница в затратах на более мощный компрессор для стандартных HVLP распылителей.

Технология получила продолжение в так называемых «гибридах», краскопультов сохранивших в себе основные преимущества LPH, но при это работающих на чуть большем давлении (до 2 бар) и, всчледствии чего, ставших заметно быстрее по скорости. Пример такого краскопульта W-400WBX